Mantenimiento de Motores con Tecnologías 4.0

En el ámbito del mantenimiento industrial, los motores eléctricos continúan siendo piezas clave para el funcionamiento de una gran variedad de procesos: desde cintas transportadoras y compresores, hasta motobombas, sistemas de envasado y líneas de producción completas.

La transformación digital ha llegado con fuerza al sector industrial, y el mantenimiento de motores no se queda atrás. Gracias a las tecnologías 4.0, hoy es posible monitorear, diagnosticar y optimizar el estado de motores eléctricos en tiempo real, reduciendo fallas imprevistas, tiempos de parada y costos operativos.

¿Qué permiten estas tecnologías?

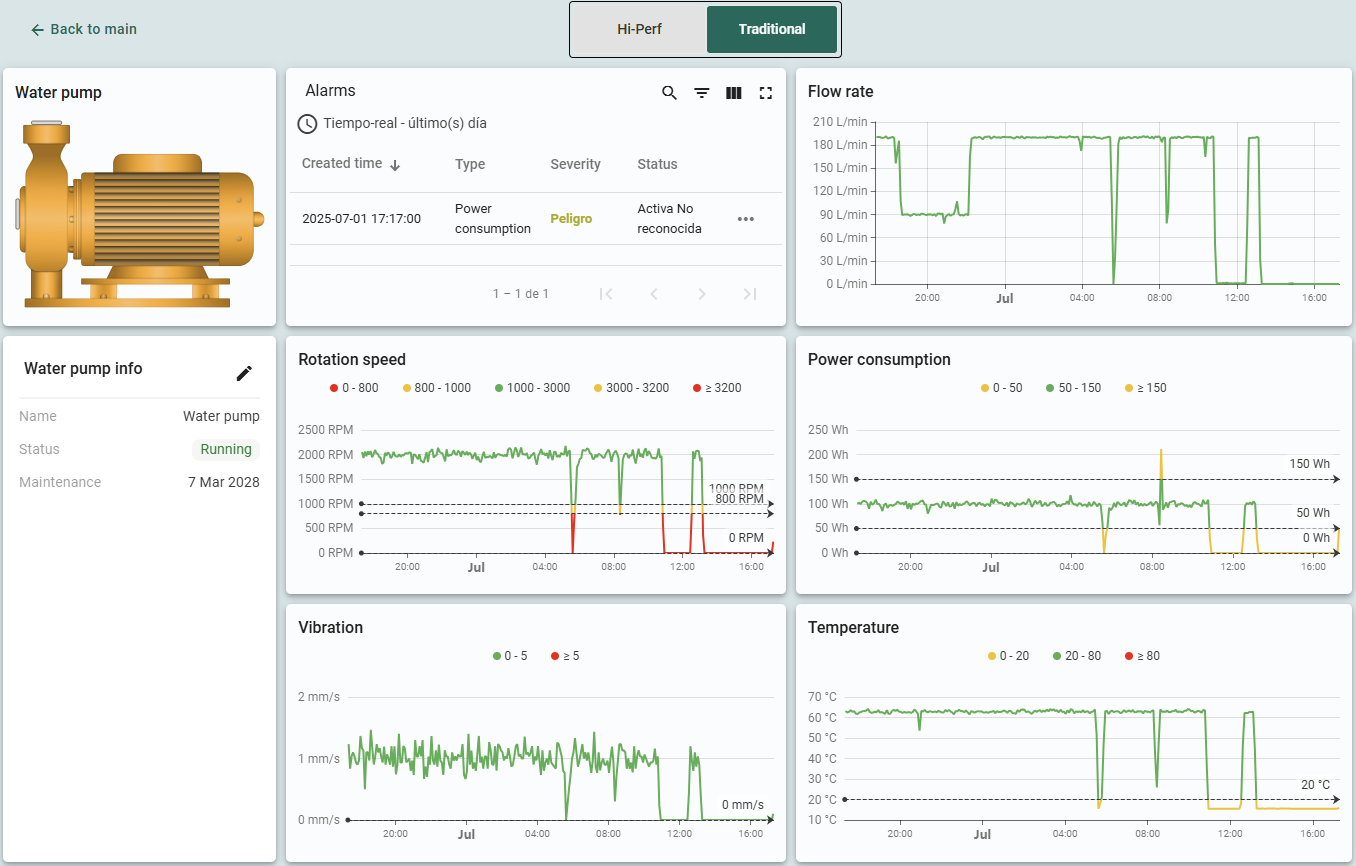

Uso de plataformas IoT/IIoT

Permiten centralizar y visualizar en tiempo real los datos recolectados por sensores. Estas herramientas facilitan la creación de paneles gráficos, el envío de alertas automáticas ante eventos críticos (correo electrónico, SMS, aplicaciones de mensajería u otros canales), el acceso local o remoto a la información, el análisis de históricos para anticipar fallas y el control - automatización de proceso. Además, permiten integrar otros sistemas de gestión, optimizando la toma de decisiones y el mantenimiento basado en datos.

Monitoreo continuo de variables críticas

Monitoreo continuo de variables críticas

Sensores instalados en el motor capturan datos clave como:

1. Vibración: Detecta fallas mecánicas como desbalance, desalineación o rodamientos dañados al analizar patrones anómalos de vibración.

2. Temperatura: Identifica sobrecalentamientos en bobinas, cojinetes o el entorno, previniendo daños por exceso de calor.

3. Corriente eléctrica: Monitorea el consumo del motor para detectar sobrecargas, picos de arranque y desequilibrios, ayudando también al control de costos energéticos.

4. Otras: Dependiendo de la aplicación, también pueden medirse velocidad, torque, humedad, entre otros parámetros relevantes.

Análisis predictivo

Permite anticipar fallas en motores mediante el estudio de datos históricos de variables como vibración, temperatura, corriente, otras. Al detectar patrones anormales, se programan mantenimientos solo cuando son realmente necesarios.

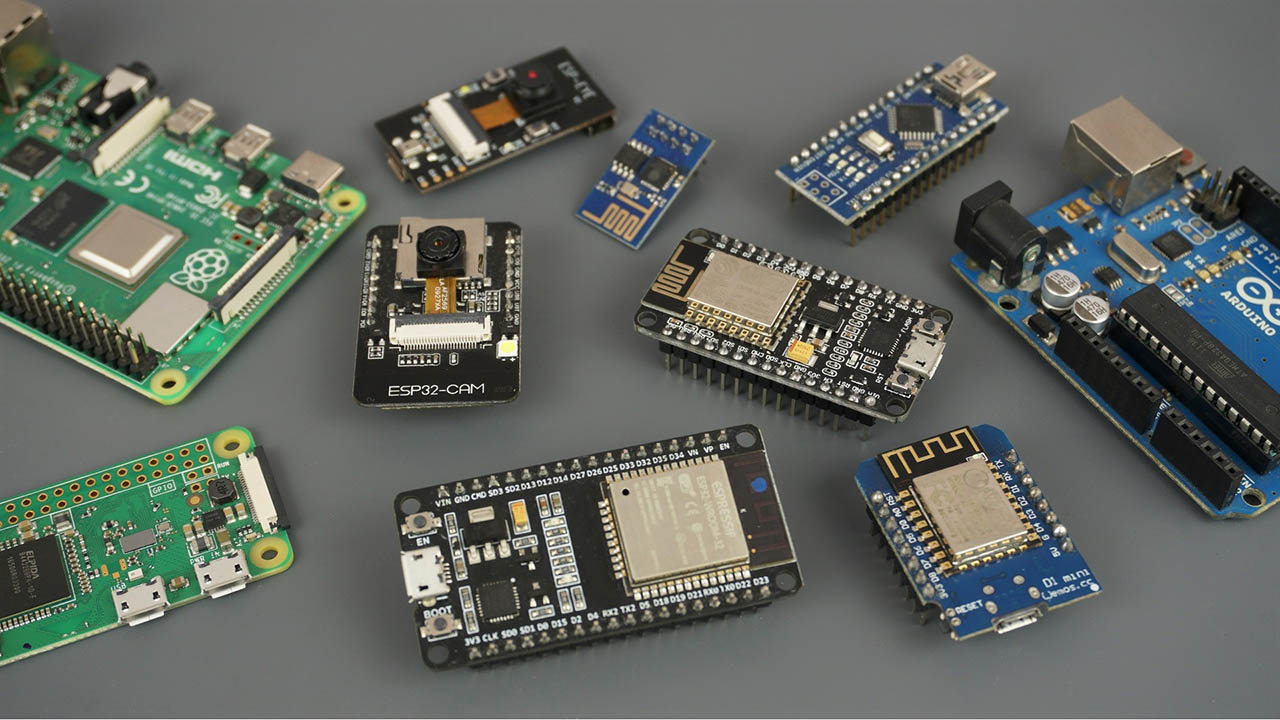

Implementación flexible y económica

Gracias a dispositivos de bajo costo como sensores industriales, microcontroladores tipo ESP32 o servidores compactos como Raspberry Pi, estas soluciones de monitoreo son accesibles para empresas de distintos tamaños, haciendo posible iniciar una transformación digital sin grandes inversiones.

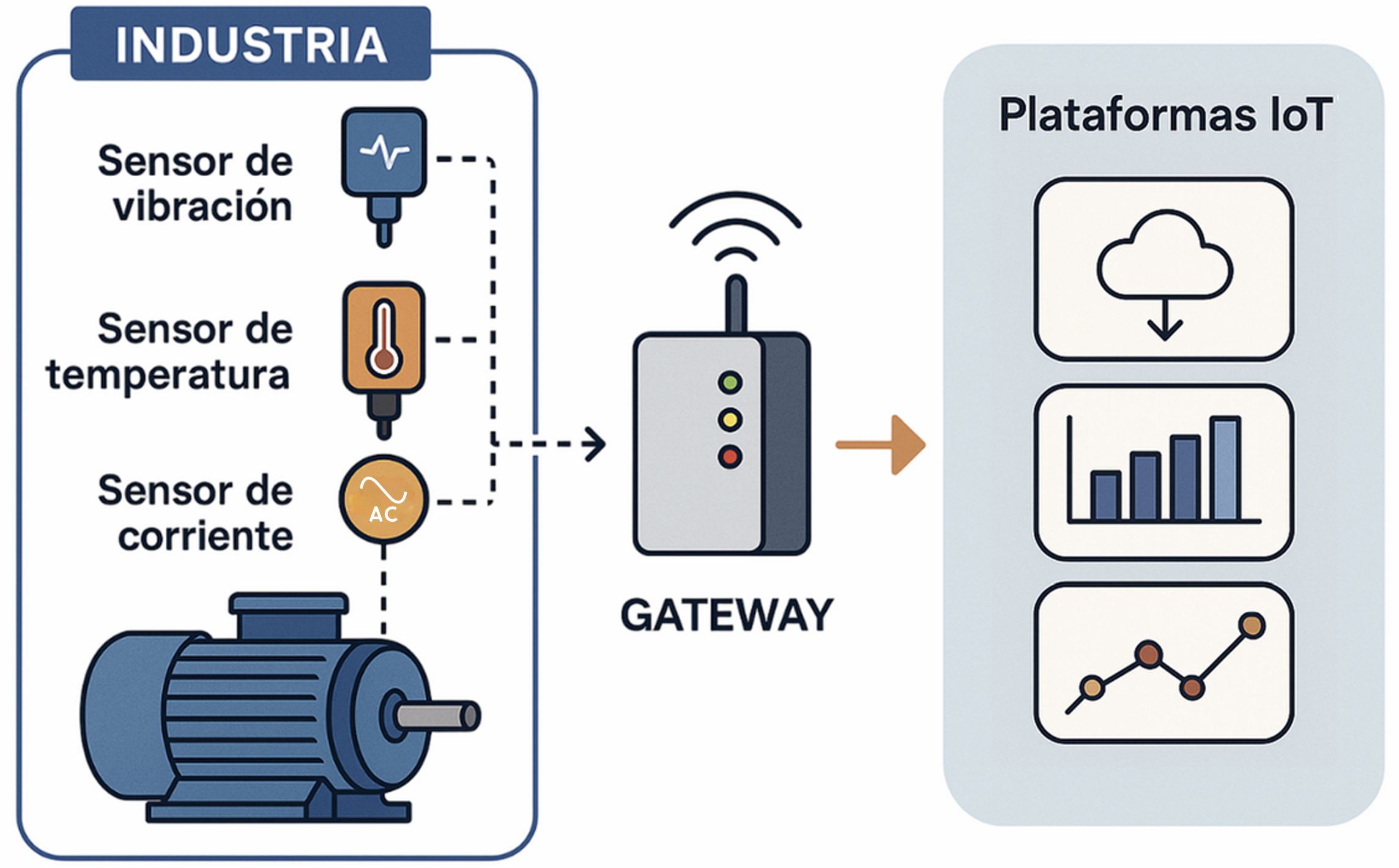

Arquitectura básica de monitoreo IoT

La arquitectura básica de comunicación IoT en la industria comienza con los sensores, que capturan variables del proceso, en este caso se considera vibración (Sensores piezoeléctricos o MEMS), temperatura (PT100/PT1000, termocuplas, otros) y corriente (Transformadores de corriente).

En muchos escenarios, estos sensores deben conectarse a un dispositivo de adquisición de datos o a un PLC. Sin embargo, existen sensores que ya incorporan un transmisor, el cual convierte la señal cruda en una señal analógica (como 4–20 mA o 0–10 V) o en información digital (Modbus u otros protocolos industriales).

Tanto el dispositivo de adquisición como el PLC permiten estandarizar la salida del sensor, ya sea en formato analógico o digital, facilitando su posterior procesamiento. Esta señal es enviada a un Gateway IoT, que actúa como puente entre la infraestructura industrial y el entorno digital.

El Gateway convierte y transmite los datos hacia una plataforma IoT mediante protocolos como MQTT, HTTP, CoAP o AMQP. Una vez en la plataforma, los datos pueden ser visualizados, analizados y gestionados en tiempo real.

Errores comunes en la implementación

-

1. Sensores mal posicionados

No cualquier punto sirve: una mala ubicación entrega datos poco fiables.

Recomendación: Probar ubicaciones antes de fijarlas. Busca zonas rígidas o cerca del eje. -

2. Alarmas mal calibradas

Límites genéricos = muchas falsas alarmas o fallas no detectadas.

Recomendación: Define umbrales iniciales y ajústalos con datos reales (cada maquina tiene su comportamiento). -

3. Confiar demasiado en la tecnología

Los sensores son solo asistentes de diagnóstico.

Recomendación: Capacita a tu equipo para interpretar la data. -

4. Olvidar la gestión de datos

Sin estructura de almacenamiento, el valor histórico se pierde.

Recomendación: Usa bases de datos (InfluxDB, SQL, etc.) y define cuánto tiempo guardar. -

5. Calibración ausente

Lecturas imprecisas desde el inicio si no se calibra bien los sensores.

Recomendación: Calibra al instalar y periódicamente. -

6. Problemas de conectividad

Fallos de comunicación = monitoreo ciego.

Recomendación: Asegura una red estable desde el inicio, tomando todas las consideraciones posibles (interferencias, obstáculos, otras).